—— 中新系全媒体矩阵 ——

企业宣传行业垂直网站远东股份旗下安徽电缆助力国产化核电发展

安徽电缆厂区

从1%到86.7% 核电设备实现国产化跳跃

众所周知,中国已经成为世界第一制造大国,但仍面临着部分高端技术“卡脖子”的局面。以当今世界最复杂的工业系统之一——核电站为例。

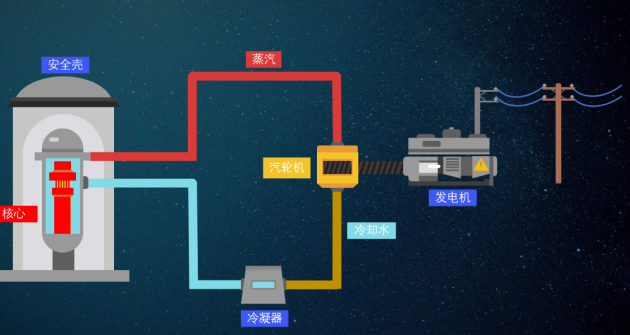

与常规电站相比,核电站对安全性、可靠性的要求极高。核电站的生产过程处于高温、高压环境,具有强腐蚀性和放射性。所以,核电站安全可靠运行对配套设备的质量、性能、可靠性提出了极高的要求。

核电站发电示意图

我国核电工业发展初期,核电站建设主要由外方设备总包采购。在1987年大亚湾核电站的建设中,设备进口化率达99%,就连钢筋、水泥也不例外的需要进口;至1997年岭澳一期核电站建设时,国产化率达到了30%;到了岭澳二期,两台机组国产化率达到64%;再到“华龙一号”示范工程——广西防城港核电二期国产化率达到86.7%。

核电站设备国产化进程的跳跃,见证了我国核电一步一个脚印不断发展的历程,也铭记着所有核工业人和配套企业为核电设备国产化付出的努力。

这项技术让专家们望而却步 安缆却迎难而上

核级电缆作为核电站的重要组成部分,因为技术壁垒而长期被国外企业垄断。进入上世纪90年代以来,我国核电站快速发展,需要大量的核电缆。进口核级电缆不仅价格昂贵,还经常因为交货晚而影响工期。虽然K2、K3类电缆已经逐步实现国产化,但更高级别的K1类电缆则长期依赖进口。

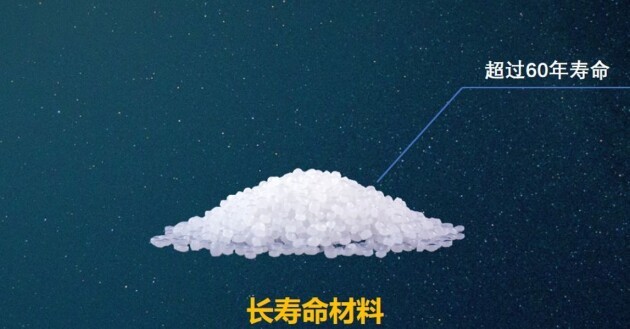

不同于普通电缆,核级电缆不仅要保证在正常工况下运行,还要保证在“反应堆冷却剂丧失、主蒸汽管道破裂、其它高能管道破裂”等诸多极限工况下正常运行。上述极端情况下,不仅会有高温、高压等严酷环境,还会有大量的辐射。辐射会加速电缆绝缘的老化,大大缩短电缆的使用寿命。核电站设计使用寿命是60年,要求电缆的寿命也是60年,这就要求电缆材料和工艺必须有颠覆性的突破。

在参考资料少,诸多关键技术被卡脖子的情况下,很多电缆企业都只能望而却步。彼时彼刻,安徽电缆却“站出来”扛起了这面大旗——研发可以替代进口的核电站用电缆,且各项性能必须达到国际水平。这既是一项艰巨的任务,更是一项伟大的使命。

如何确保绝缘线芯的单根垂直燃烧性能和绝缘电气性能?如何确保绝缘在高温高压下的结构安全?以及最难的技术问题——怎么解决K1类电缆耐辐射?这些都是安缆研发团队面临的“卡脖子”难题。

国内没有参考资料,就从大堆的英文资料一句一句翻译过来。在无数个日夜里,安缆研发团队争分夺秒,在探索核级电缆国产化的征程上努力奋斗,相继取得“华龙一号”核岛安全壳内1E级K1类严酷环境用电缆、防喷射核岛耐火电缆、海洋核动力平台船用电缆、三代核电站严酷电缆用高性能合成橡胶等重大科技成果。

势不可当 安缆抢占高端核缆市场“桥头堡”

安徽电缆第三代核电站严酷环境用电缆成功研制,标志着中国打破了国外核级电缆技术垄断,正式进入核电技术先进国家行列,有力提升了国产核级电缆在国际市场的竞争能力。这对我国实现由核电大国向核电强国的跨越具有重要意义。

同时,安徽电缆获得了国家高新技术产品、安徽省工业精品、中核集团公司科学技术奖二等奖、中国核能行业协会科学技术奖二等奖、安徽省科学技术奖二等奖等诸多荣誉。

安徽电缆获得荣誉

此外,安徽电缆核级电缆业绩表现也十分亮眼,包括:秦山、广西防城港、江苏田湾、福建福清、海南昌江、巴基斯坦恰希玛、阿尔及利亚B1项目等多个国内外核电站项目均有安徽电缆的“身影”。

在“双碳”的绿色画布上,核电正得到越来越广泛的认可。根据《中国核能发展报告(2021)》蓝皮书显示,预计到2025年,我国核电在运装机7000万千瓦左右,在建约5000万千瓦;到2030年,核电在运装机容量达到1.2亿千瓦,核电发电量约占全国发电量的8%。

核电产业回暖必将推动核级电缆需求量上升。同时,作为走向世界的“国家名片”,中国核电“走出去”将是核电设备供货商开拓国际市场的大好机会。

有一种勇气,叫做迎难而上;有一种气魄,叫做永不服输;有一种力量,叫做势不可当。在追求完美和极致的核级电缆产品的道路上,安徽电缆将这些特质展现得淋漓尽致。但这只是起点,安缆人还要在更多受制于人的“卡脖子”领域和薄弱环节不断取得突破,实现从“自立自强”到大迈步“走出去”的跨越,助力更多“国之重器”托举强国建设新征程。